1. 故障现象

装载机通常采用循环作业方式,其动臂升、降时间是作业循环的重要参数。合理缩短动臂升、降时间,可有效提高装载机的作业效率、加快施工作业进度。我公司试制 1 台某型装载机,在完成组装后的测试过程中,出现了动臂下降缓慢的故障。该装载机设计要求动臂下降时间为 3.5s,而实际测量值为 5s。

2. 工作原理

该型装载机动臂液压回路由工作泵、换向阀、动臂缸等组成,其工作原理如图 1 所示。现以动臂下降过程为例,说明动臂液压回路工作原理。操纵先导手柄,将换向阀阀芯移动到动臂下降位置。此时工作泵出油口 P 输出的压力油流经换向阀进油口 P 1、换向阀内部通道、换向阀油口 A2、动臂缸有杆腔油口 A3 进入其有杆腔,推动活塞杆从有杆腔向无杆腔移动。动臂缸无杆腔中流出的液压油经无杆腔油口 B 3、换向阀油口B 2、换向阀内部通道、换向阀油口M T流回液压油箱。

3. 查找故障原因

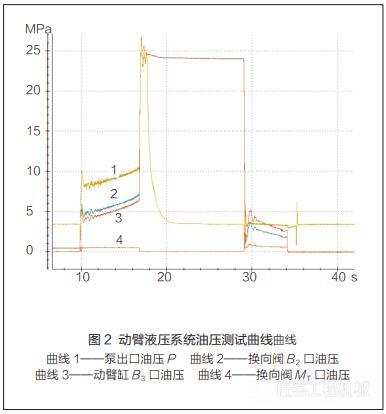

根据该装载机故障现象和动臂液压系统工作原理,我们怀疑其动臂液压系统回油背压有问题。为此我们在该装载机空载状态下,对其动臂液压系统压力进行了全面测试。该测试的操作循环如下:发动机大油门时举升动臂到动臂缸行程终点→动臂缸憋压→发动机怠速时换向阀阀芯处于浮动状态→动臂下降。测试动臂液压系统各油口压力,测得的压力曲线如图 2 所示。图 2 中曲线 1 为工作泵出口P 油压变化曲线,曲线 2 为换向阀 B 2 口油压变化曲线,曲线 3 为动臂缸 B 3 口油压变化曲线,曲线 4 为换向阀 M T 口油压变化曲线。

取动臂下降状态时各油口压力的平均值,计算压力损失:动臂缸 B 3 口压力为 3.5MPa,换向阀 B 2 口压力为 2.5MPa,动臂缸 B 3 口到换向阀 B 2 口的压力损失为 1.0MPa;换向阀M T 口的压力为 0.7MPa,换向阀 B 2 口至换向阀 M T 口的压力损失为1.8MPa;换向阀 T 口压力为 0MPa,换向阀 M T 口到T 口压力损失为 0.7MPa。通过测试和计算可知,动臂液压系统各部分的压力损失均偏大,由此造成动臂液压系统回油背压偏大。

4. 改进过程

(1)第一次改进

为了减小动臂液压系统压力损失及回油背压,我们采取了以下 2 项改进措施:

一是将动臂缸 B 3 油口到换向阀 B 2 油口之间的管路直径由 19mm 加大到 25mm。经再次测试,此处管路的压力损失由 1.0MPa 减小到 0.5MPa。

二是改进换向阀阀芯结构,增大换向阀回油通路,以期减少换向阀 B 2 油口至 M T 油口的压力损失。改进前、后换向阀阀芯结构如图 3 所示。

由于受换向阀结构尺寸的限制,改进后测试动臂下降时间为 4.6s,仍未达到设计要求值。

(2)第二次改进

由于换向阀回油通路已无增大空间,我们采取了外加浮动下降阀的方案,其结构及原理如图 4 所示。当操纵动臂下降时,换向阀的先导油同时流向浮动下降阀的控制口,推动浮动下降阀阀芯换向,动臂缸无杆腔 B 3 油口及其有杆腔A3 油口同时通过T 口流回液压油箱,起到增大换向阀回油通径的作用,从而减小了回油背压并缩短了动臂下降时间。将改进后的换向阀安装在该装载机上后测试,其动臂下降时间满足了 3.5s的设计要求。

作者:朱艳平 张安民 丁平芳 赵梅

来源:《工程机械与维修》2018年第三期

修机|装载机动臂下降缓慢的原因及改进过程

匠客工程机械 评论(0)

来源:匠客工程机械

1. 故障现象

装载机通常采用循环作业方式,其动臂升、降时间是作业循环的重要参数。合理缩短动臂升、降时间,可有效提高装载机的作业效率、加快施工作业进度。我公司试制 1 台某型装载机,在完成组装后的测试过程中,出现了动臂下降缓慢的故障。该装载机设计要求动臂下降时间为 3.5s,而实际测量值为 5s。

2. 工作原理

该型装载机动臂液压回路由工作泵、换向阀、动臂缸等组成,其工作原理如图 1 所示。现以动臂下降过程为例,说明动臂液压回路工作原理。操纵先导手柄,将换向阀阀芯移动到动臂下降位置。此时工作泵出油口 P 输出的压力油流经换向阀进油口 P 1、换向阀内部通道、换向阀油口 A2、动臂缸有杆腔油口 A3 进入其有杆腔,推动活塞杆从有杆腔向无杆腔移动。动臂缸无杆腔中流出的液压油经无杆腔油口 B 3、换向阀油口B 2、换向阀内部通道、换向阀油口M T流回液压油箱。

3. 查找故障原因

根据该装载机故障现象和动臂液压系统工作原理,我们怀疑其动臂液压系统回油背压有问题。为此我们在该装载机空载状态下,对其动臂液压系统压力进行了全面测试。该测试的操作循环如下:发动机大油门时举升动臂到动臂缸行程终点→动臂缸憋压→发动机怠速时换向阀阀芯处于浮动状态→动臂下降。测试动臂液压系统各油口压力,测得的压力曲线如图 2 所示。图 2 中曲线 1 为工作泵出口P 油压变化曲线,曲线 2 为换向阀 B 2 口油压变化曲线,曲线 3 为动臂缸 B 3 口油压变化曲线,曲线 4 为换向阀 M T 口油压变化曲线。

取动臂下降状态时各油口压力的平均值,计算压力损失:动臂缸 B 3 口压力为 3.5MPa,换向阀 B 2 口压力为 2.5MPa,动臂缸 B 3 口到换向阀 B 2 口的压力损失为 1.0MPa;换向阀M T 口的压力为 0.7MPa,换向阀 B 2 口至换向阀 M T 口的压力损失为1.8MPa;换向阀 T 口压力为 0MPa,换向阀 M T 口到T 口压力损失为 0.7MPa。通过测试和计算可知,动臂液压系统各部分的压力损失均偏大,由此造成动臂液压系统回油背压偏大。

4. 改进过程

(1)第一次改进

为了减小动臂液压系统压力损失及回油背压,我们采取了以下 2 项改进措施:

一是将动臂缸 B 3 油口到换向阀 B 2 油口之间的管路直径由 19mm 加大到 25mm。经再次测试,此处管路的压力损失由 1.0MPa 减小到 0.5MPa。

二是改进换向阀阀芯结构,增大换向阀回油通路,以期减少换向阀 B 2 油口至 M T 油口的压力损失。改进前、后换向阀阀芯结构如图 3 所示。

由于受换向阀结构尺寸的限制,改进后测试动臂下降时间为 4.6s,仍未达到设计要求值。

(2)第二次改进

由于换向阀回油通路已无增大空间,我们采取了外加浮动下降阀的方案,其结构及原理如图 4 所示。当操纵动臂下降时,换向阀的先导油同时流向浮动下降阀的控制口,推动浮动下降阀阀芯换向,动臂缸无杆腔 B 3 油口及其有杆腔A3 油口同时通过T 口流回液压油箱,起到增大换向阀回油通径的作用,从而减小了回油背压并缩短了动臂下降时间。将改进后的换向阀安装在该装载机上后测试,其动臂下降时间满足了 3.5s的设计要求。

作者:朱艳平 张安民 丁平芳 赵梅

来源:《工程机械与维修》2018年第三期

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信