履带式液压挖掘机(以下简称挖掘机)行走装置主要包括支重轮、托链轮、引导轮、驱动轮及履带,又称“四轮一带”,其性能直接关系到挖掘机的工作和行走性能。挖掘机在使用过程中,其行走装置会出现各种各样的故障,其故障主要是履带链轨节开裂、支重轮及托链轮漏油、驱动轮连接螺栓断裂,以及履带张紧度不合理等 4 个方面。本文分析这些故障产生的原因,并提出解决方案。

1 履带链轨节开裂

1.1 原因分析

挖掘机工作一段时间后,除了履带板磨损外,有时其履带链轨节也会发生开裂,如图 1 所示。设计履带链轨节时,都会对其进行静力学分析,分析结果为履带链轨节本身最大应力值均小于其材料屈服极限,可满足强度要求。因此该故障可以判定为挖掘机在实际工作中,履带链轨节受到交变载荷的反复作用,造成其材料产生疲劳破坏,导致开裂。

1.2 解决方案

根据原因分析,在设计履带链轨节时,应充分考虑材料遭受的疲劳损坏极限。为此,可使用 RecurDyn(动力学仿真软件)中的疲劳分析模块,建立挖掘机样机虚拟模型并进行动力学仿真,将分析的履带链轨节柔性化进行刚柔耦合仿真,设置材料属性并利用刚柔耦合结果对履带链轨节进行疲劳分析。通过疲劳寿命分析能够预判在仿真工况下挖掘机履带链轨节的疲劳损坏极限,以此为依据对履带链轨节的结构进行改进。

2. 支重轮漏油

2.1 原因分析

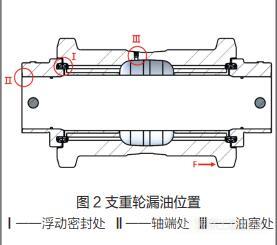

支重轮漏油主要出现在其两端浮动密封处、两侧轴端处及油塞处,如图 2所示。引起支重轮漏油主要有以下 4 个方面原因:一是在挖掘机转弯时,支重轮轮体承受垂向载荷及单侧侧向载荷共同作用,增大了浮动密封 2 个浮环之间压力,造成浮环的 2 个接触面之间因油膜失效产生干摩擦而加快磨损,导致 2个浮环之间因间隙增大而发生漏油;二是轴端处的 O 形密封圈老化,造成其弹性补偿作用减弱,导致轴端处发生漏油;三是支重轮轴座为铸件,其本身存在铸造缺陷,产生轴向气孔,工作一段时间后,油液通过该气孔在轴端产生漏油;四是油塞未拧紧。

2.2 解决方案

一是应避免挖掘机长时间、多次原地转向作业,以防止支重轮长期受侧向载荷作用;二是挖掘机完成当日作业后,应分别将两侧履带撑起,将履带链轨节与支重轮之间的泥土、碎石等清理干净,避免因杂物挤压导致支重轮轮体受侧向载荷作用;三是做好支重轮日常维护与检修工作,定期给支重轮注油,并及时观察是否发生油液渗漏现象。

3 驱动轮连接螺栓断裂

3.1 原因分析

挖掘机作业过程中,驱动轮连接螺栓不断受到剪切力作用。驱动轮连接螺栓受到剪切力的最主要原因是其预紧力不足或过大:驱动轮连接螺栓预紧力不足,会造成驱动轮与减速器结合面的摩擦力矩不足,无法平衡减速器的旋转力矩,该螺栓就会发生松动,导致该螺栓被剪断;驱动轮连接螺栓预紧力即拧紧力矩过大,会造成其产生塑性变形并失去弹性,导致该螺栓被剪断。驱动轮连接螺栓断裂情况如图 3 所示。

3.2 解决方案

在设计驱动轮连接螺栓时,要求驱动轮连接螺栓拧紧后,驱动轮与驱动马达接合面的摩擦力矩与驱动马达的旋转力矩相匹配。通过理论计算,设计的驱动轮连接螺栓的预紧力所产生的摩擦力矩,应大于驱动马达所产生的旋转力矩。

在挖掘机实际工作中,为防止驱动螺栓发生剪切断裂,应采取以下 3 项措施:一是采用扭矩控制法施加预紧力,施加的预紧力数值不能小于设计计算值;二是可采用自锁性能好的细牙螺纹,提高驱动轮连接螺栓的防松能力;三是改用较大直径的驱动轮连接螺栓,提高螺栓预紧力,防止螺栓断裂。

4 履带松紧度不合理

4.1 原因分析

履带松紧度不合理的主要原因是履带张紧力调整不合理。若张紧力过大,会使履带刚性太大,张紧装置不能起到缓冲作用,同时增加了履带行走装置内部的摩擦力,加快了履带磨损;若张紧力过小,履带过于松弛,不能起到张紧作用,会造成上部履带产生振动和跳动,摩擦力也会相应增加,也可造成履带及相关零部件加快磨损。

4.2 解决方案

我们分析了直行、转向(原地及差速转向)及爬坡 3 种工况下,履带预张紧力与挖掘机整机质量之间的关系,得出合适的履带预张紧系数,如附表所示。综合考虑上述 3 种典型工况,较为合理的履带预张紧力以整机质量的 75% 为宜。

我们通过对挖掘机行走装置故障原因分析,提出相应解决方案,并将解决方案应用于解决上述故障的实际工作中。经过市场验证,采用本文提出解决方案的挖掘机,未再次出现上述故障,达到了预期效果。

作者:焦青 张振宇 丁跃进

来源:《工程机械与维修》2018年第4期

修机|挖掘机行走装置故障原因分析及解决方案

匠客工程机械 评论(0)

来源:匠客工程机械

履带式液压挖掘机(以下简称挖掘机)行走装置主要包括支重轮、托链轮、引导轮、驱动轮及履带,又称“四轮一带”,其性能直接关系到挖掘机的工作和行走性能。挖掘机在使用过程中,其行走装置会出现各种各样的故障,其故障主要是履带链轨节开裂、支重轮及托链轮漏油、驱动轮连接螺栓断裂,以及履带张紧度不合理等 4 个方面。本文分析这些故障产生的原因,并提出解决方案。

1 履带链轨节开裂

1.1 原因分析

挖掘机工作一段时间后,除了履带板磨损外,有时其履带链轨节也会发生开裂,如图 1 所示。设计履带链轨节时,都会对其进行静力学分析,分析结果为履带链轨节本身最大应力值均小于其材料屈服极限,可满足强度要求。因此该故障可以判定为挖掘机在实际工作中,履带链轨节受到交变载荷的反复作用,造成其材料产生疲劳破坏,导致开裂。

1.2 解决方案

根据原因分析,在设计履带链轨节时,应充分考虑材料遭受的疲劳损坏极限。为此,可使用 RecurDyn(动力学仿真软件)中的疲劳分析模块,建立挖掘机样机虚拟模型并进行动力学仿真,将分析的履带链轨节柔性化进行刚柔耦合仿真,设置材料属性并利用刚柔耦合结果对履带链轨节进行疲劳分析。通过疲劳寿命分析能够预判在仿真工况下挖掘机履带链轨节的疲劳损坏极限,以此为依据对履带链轨节的结构进行改进。

2. 支重轮漏油

2.1 原因分析

支重轮漏油主要出现在其两端浮动密封处、两侧轴端处及油塞处,如图 2所示。引起支重轮漏油主要有以下 4 个方面原因:一是在挖掘机转弯时,支重轮轮体承受垂向载荷及单侧侧向载荷共同作用,增大了浮动密封 2 个浮环之间压力,造成浮环的 2 个接触面之间因油膜失效产生干摩擦而加快磨损,导致 2个浮环之间因间隙增大而发生漏油;二是轴端处的 O 形密封圈老化,造成其弹性补偿作用减弱,导致轴端处发生漏油;三是支重轮轴座为铸件,其本身存在铸造缺陷,产生轴向气孔,工作一段时间后,油液通过该气孔在轴端产生漏油;四是油塞未拧紧。

2.2 解决方案

一是应避免挖掘机长时间、多次原地转向作业,以防止支重轮长期受侧向载荷作用;二是挖掘机完成当日作业后,应分别将两侧履带撑起,将履带链轨节与支重轮之间的泥土、碎石等清理干净,避免因杂物挤压导致支重轮轮体受侧向载荷作用;三是做好支重轮日常维护与检修工作,定期给支重轮注油,并及时观察是否发生油液渗漏现象。

3 驱动轮连接螺栓断裂

3.1 原因分析

挖掘机作业过程中,驱动轮连接螺栓不断受到剪切力作用。驱动轮连接螺栓受到剪切力的最主要原因是其预紧力不足或过大:驱动轮连接螺栓预紧力不足,会造成驱动轮与减速器结合面的摩擦力矩不足,无法平衡减速器的旋转力矩,该螺栓就会发生松动,导致该螺栓被剪断;驱动轮连接螺栓预紧力即拧紧力矩过大,会造成其产生塑性变形并失去弹性,导致该螺栓被剪断。驱动轮连接螺栓断裂情况如图 3 所示。

3.2 解决方案

在设计驱动轮连接螺栓时,要求驱动轮连接螺栓拧紧后,驱动轮与驱动马达接合面的摩擦力矩与驱动马达的旋转力矩相匹配。通过理论计算,设计的驱动轮连接螺栓的预紧力所产生的摩擦力矩,应大于驱动马达所产生的旋转力矩。

在挖掘机实际工作中,为防止驱动螺栓发生剪切断裂,应采取以下 3 项措施:一是采用扭矩控制法施加预紧力,施加的预紧力数值不能小于设计计算值;二是可采用自锁性能好的细牙螺纹,提高驱动轮连接螺栓的防松能力;三是改用较大直径的驱动轮连接螺栓,提高螺栓预紧力,防止螺栓断裂。

4 履带松紧度不合理

4.1 原因分析

履带松紧度不合理的主要原因是履带张紧力调整不合理。若张紧力过大,会使履带刚性太大,张紧装置不能起到缓冲作用,同时增加了履带行走装置内部的摩擦力,加快了履带磨损;若张紧力过小,履带过于松弛,不能起到张紧作用,会造成上部履带产生振动和跳动,摩擦力也会相应增加,也可造成履带及相关零部件加快磨损。

4.2 解决方案

我们分析了直行、转向(原地及差速转向)及爬坡 3 种工况下,履带预张紧力与挖掘机整机质量之间的关系,得出合适的履带预张紧系数,如附表所示。综合考虑上述 3 种典型工况,较为合理的履带预张紧力以整机质量的 75% 为宜。

我们通过对挖掘机行走装置故障原因分析,提出相应解决方案,并将解决方案应用于解决上述故障的实际工作中。经过市场验证,采用本文提出解决方案的挖掘机,未再次出现上述故障,达到了预期效果。

作者:焦青 张振宇 丁跃进

来源:《工程机械与维修》2018年第4期

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信