1 故障现象

客户多次反馈,某重型车辆在重载爬坡时发动机无力。对车辆进行检查发现,发动机排气管隔热罩内侧及空调压缩机外表面有熏黑痕迹,如图 1 所示。技术人员启动车辆,关闭发动机风扇,原地对发动机进行怠速及加速测试,无法查出发动机排气管连接处存在漏气。初步判断重载爬坡时,发动机涡轮前压力升高,排气管连接处发生漏气,导致发动机加速无力。

2 原因分析

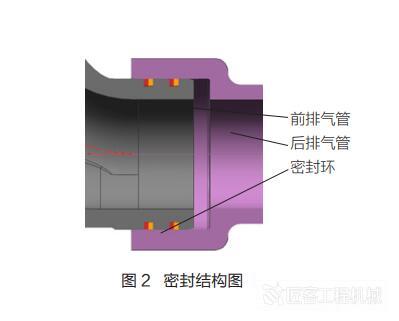

分段式排气歧管连接处结构如图 2 所示,其密封原理为利用密封环弹力与后排气管内孔表面接触实现径向密封,利用排气压力使密封环与前排气管环槽端面接触实现轴向密封。针对此结构,分别从密封环材料耐温性能与连接结构对故障原因进行分析。

故 障 密 封 环 材 料 为 06Cr19Ni10( 统 一 数 字代 号:S30408), 初 步 分 析, 排 气 歧 管 漏 气 与 材料 耐 温 性 能 有 较 大 关 系, 拟 采 用 耐 温 性 能 更 好的06Cr15Ni25Ti2MoAlVB( 统一数字代号:S51525) 奥氏体沉淀硬化型钢替代。先将 2 种材料制成零件,然后将零件放入加热炉中加热至指定温度,并保温 1h 后自然冷却,

共测试 3 组数据取平均值。如表 1 所示。

测试结果显示,06Cr19Ni10 材料在 600℃时,张口平均收缩为 20.1%,700℃时张口平均收缩 55.61%,由此说明原密封环在高温下使用时径向弹力消失较大。而发动机

正常工作时涡前排气温度最高已达 700℃,故认为该温度下原密封环径向接触力下降,是排气管连接处漏气主要原因之一。0Cr15Ni25Ti2MoAlVB 材料在 600℃时,张口平

均收缩约为 8.71%,700℃时张口平均收缩 29.73%,耐高温性能有较大提升,可以用来作为密封环材料提升密封效果。

3 解决方案与性能测试

针对分段排气歧管连接结构,我们分别从提高零件加工精度及密封环结构优化等方面制定了 2 种解决方案,并进行了常温静态压力测试。2 种优化方案与原方案参数对比如表 2 所示。表 2 中所提及的单环与叠环结构如图 3 所示。

静态压力测试设备条件如下:测试压力采集卡最高采集频率为 20000Hz,压力传感器精度为 ±0.3%,环境温度为 25℃,气源压力为 600kPa。测试方法如下:将装配好的排气歧管通入压缩空气,待压力稳定后关闭阀门,同时用压力传感器测量排气管内压力下降情况。为了减少测试数据的偏差,每种方案测 5 组数据,并取平均值。压力—

时间测试曲线如图 4 所示。测试数据对比如表 3 所示。

图 4 中可以看出,方案 1 排气歧管连接处漏气量很大,在气源压力 600kPa 时,排气管腔内压力平均只能达到375kPa 左右,平均在 9s 内压力降到 1kPa 以下。方案 2 漏气量稍微比方案 1 小,在相同气源下,排气歧管腔内压力平均能达到 480kPa 左右,平均在 21s 内压力降到 1kPa 以下。

方案 3 漏气量最小,在相同气源下,排气歧管腔内压力平均能达到 520kPa 左右,平均在 132s 内压力降到 1kPa 以下。测试结果表明,通过提高分段式排气歧管连接位置的

加工精度及优化密封环的结构,可以大幅提高密封性能。采用 0Cr15Ni25Ti2MoAlVB 材料生产的密封环耐高温性能大幅提升,保证的高温连接径向密封的可靠性。上述措施

实施后,密封环已批量装机 200 万片,用户反馈的漏气故障率大幅下降,由此证明优化方案是有效的。

来源《工程机械与维修》2019年第4期

修机|发动机分段式排气管密封性能优化

匠客工程机械 评论(0)

来源:匠客工程机械

1 故障现象

客户多次反馈,某重型车辆在重载爬坡时发动机无力。对车辆进行检查发现,发动机排气管隔热罩内侧及空调压缩机外表面有熏黑痕迹,如图 1 所示。技术人员启动车辆,关闭发动机风扇,原地对发动机进行怠速及加速测试,无法查出发动机排气管连接处存在漏气。初步判断重载爬坡时,发动机涡轮前压力升高,排气管连接处发生漏气,导致发动机加速无力。

2 原因分析

分段式排气歧管连接处结构如图 2 所示,其密封原理为利用密封环弹力与后排气管内孔表面接触实现径向密封,利用排气压力使密封环与前排气管环槽端面接触实现轴向密封。针对此结构,分别从密封环材料耐温性能与连接结构对故障原因进行分析。

故 障 密 封 环 材 料 为 06Cr19Ni10( 统 一 数 字代 号:S30408), 初 步 分 析, 排 气 歧 管 漏 气 与 材料 耐 温 性 能 有 较 大 关 系, 拟 采 用 耐 温 性 能 更 好的06Cr15Ni25Ti2MoAlVB( 统一数字代号:S51525) 奥氏体沉淀硬化型钢替代。先将 2 种材料制成零件,然后将零件放入加热炉中加热至指定温度,并保温 1h 后自然冷却,

共测试 3 组数据取平均值。如表 1 所示。

测试结果显示,06Cr19Ni10 材料在 600℃时,张口平均收缩为 20.1%,700℃时张口平均收缩 55.61%,由此说明原密封环在高温下使用时径向弹力消失较大。而发动机

正常工作时涡前排气温度最高已达 700℃,故认为该温度下原密封环径向接触力下降,是排气管连接处漏气主要原因之一。0Cr15Ni25Ti2MoAlVB 材料在 600℃时,张口平

均收缩约为 8.71%,700℃时张口平均收缩 29.73%,耐高温性能有较大提升,可以用来作为密封环材料提升密封效果。

3 解决方案与性能测试

针对分段排气歧管连接结构,我们分别从提高零件加工精度及密封环结构优化等方面制定了 2 种解决方案,并进行了常温静态压力测试。2 种优化方案与原方案参数对比如表 2 所示。表 2 中所提及的单环与叠环结构如图 3 所示。

静态压力测试设备条件如下:测试压力采集卡最高采集频率为 20000Hz,压力传感器精度为 ±0.3%,环境温度为 25℃,气源压力为 600kPa。测试方法如下:将装配好的排气歧管通入压缩空气,待压力稳定后关闭阀门,同时用压力传感器测量排气管内压力下降情况。为了减少测试数据的偏差,每种方案测 5 组数据,并取平均值。压力—

时间测试曲线如图 4 所示。测试数据对比如表 3 所示。

图 4 中可以看出,方案 1 排气歧管连接处漏气量很大,在气源压力 600kPa 时,排气管腔内压力平均只能达到375kPa 左右,平均在 9s 内压力降到 1kPa 以下。方案 2 漏气量稍微比方案 1 小,在相同气源下,排气歧管腔内压力平均能达到 480kPa 左右,平均在 21s 内压力降到 1kPa 以下。

方案 3 漏气量最小,在相同气源下,排气歧管腔内压力平均能达到 520kPa 左右,平均在 132s 内压力降到 1kPa 以下。测试结果表明,通过提高分段式排气歧管连接位置的

加工精度及优化密封环的结构,可以大幅提高密封性能。采用 0Cr15Ni25Ti2MoAlVB 材料生产的密封环耐高温性能大幅提升,保证的高温连接径向密封的可靠性。上述措施

实施后,密封环已批量装机 200 万片,用户反馈的漏气故障率大幅下降,由此证明优化方案是有效的。

来源《工程机械与维修》2019年第4期

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信